Cada día la tecnología avanza a pasos agigantados, en seguridad, calidad, confort, rendimiento, efectividad, etc.

De esta manera lo a hecho la tecnología automotriz en la seguridad de manejo en forma importante en el sistema de frenos implementando muchos tipos de sistemas distintos pero con la misma finalidad, hacer mas eficiente la frenada y mas segura, es con este objetivo que se creo el sistema ABS el cual vamos a explicar en detalle en este trabajo, tratando de explicar de forma técnica cada uno de sus componentes, sus funciones, etc.

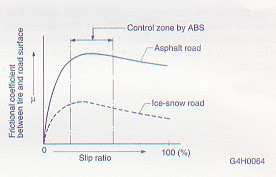

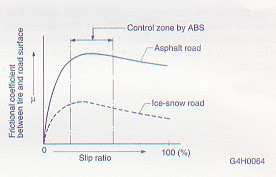

El ABS (función): Dispositivo que evita el bloqueo de las ruedas al frenar. Un sensor electrónico de revoluciones, instalado en la rueda, detecta en cada instante de la frenada si una rueda está a punto de bloquearse. En caso afirmativo, envía una orden que reduce la presión de frenado sobre esa rueda y evita el bloqueo. El ABS mejora notablemente la seguridad dinámica de los coches, ya que reduce la posibilidad de pérdida de control del vehículo en situaciones extremas, permite mantener el control sobre la dirección (con las ruedas delanteras bloqueadas, los coches no obedecen a las indicaciones del volante) y además permite detener el vehículo en menos metros. El sistema antibloqueo ABS constituye un elemento de seguridad adicional en el vehículo. Tiene la función de reducir el riesgo de accidentes mediante el control optimo del proceso de frenado. Durante un frenado que presente un riesgo de bloqueo de una o varias ruedas, el ABS tiene como función adaptar el nivel de presión del liquido de freno en cada rueda con el fin de evitar el bloqueo y optimizar así el compromiso de:

- Estabilidad en la conducción: Durante el proceso de frenado debe garantizarse la estabilidad del vehículo, tanto cuando la presión de frenado aumenta lentamente hasta el limite de bloqueo como cuando lo hace bruscamente, es decir, frenando en situación limite.

- Dirigibilidad: El vehículo puede conducirse al frenar en una curva aunque pierdan adherencia alguna de las ruedas.

- Distancia de parada: Es decir acortar la distancia de parada lo máximo posible.

Para cumplir dichas exigencias, el ABS debe de funcionar de modo muy rápido y exacto (en décimas de segundo) lo cual no es posible mas que con una electrónica sumamente complicada.

¿Cómo funciona el ABS?

Unos sensores ubicados en las ruedas controlan permanentemente la velocidad de giro de las mismas. A partir de los datos que suministra cada uno de los sensores, la unidad de control electrónica calcula la velocidad media, que corresponde aproximadamente a la velocidad del vehículo. Comparando la velocidad específica de una rueda con la media global se puede saber si una rueda amenaza con bloquearse.

Si es así, el sistema reduce automáticamente la presión de frenado en la rueda en cuestión hasta alcanzar un valor umbral fijado por debajo del límite de bloqueo.

Cuando la rueda gira libremente se vuelve a aumentar al máximo la presión de frenado. Solo una gira que rueda puede generar fuerzas laterales y, consecuentemente, cumplir funciones de guiado. Este proceso (reducir la presión de frenado / aumentar la presión de frenado) se repite hasta que el conductor retira el pie del freno o disminuye la fuerza de activación del mismo.

En la figura se ve el esquema de un circuito de frenos con ABS. Como se aprecia el esquema es igual al circuito de frenos convencional al que se le ha añadido: un hidrogrupo, una centralita electrónica de mando y unos detectores de régimen (RPM) a cada una de las ruedas, estos elementos forman el sistema ABS.

Hidrogrupo o unidad hidráulica.

El hidrogrupo esta formado por un conjunto de motor-bomba, ocho electro válvulas cuatro de admisión y cuatro de escape, y un acumulador de baja presión.

- Electroválvulas: están constituidas de un solenoide y de un inducido móvil que asegura las funciones de apertura y cierre. La posición de reposo es asegurada por la acción de un muelle incorporado. Todas las entradas y salidas de las electroválvulas van protegidas por unos filtros.

A fin de poder reducir en todo momento la presión de los frenos, independiente del estado eléctrico de la electroválvula, se ha incorporado una válvula anti-retorno a la electroválvula de admisión. La válvula se abre cuando la presión de la "bomba de frenos" es inferior a la presión del estribo. Ejemplo: al dejar de frenar cuando el ABS esta funcionando.

El circuito de frenado esta provisto de dos electroválvulas de admisión abiertas en reposo y de dos electroválvulas de escape cerradas en reposo. Es la acción separada o simultanea de las electroválvulas la que permite modular la presión en los circuitos de frenado.

Conjunto motor-bomba:

Esta constituido de un motor eléctrico y de una bomba hidráulica de doble circuito, controlados eléctricamente por el calculador. La función del conjunto es rechazar el liquido de frenos en el curso de la fase de regulación desde los bombines a la bomba de frenos. Este rechazo es perceptible por el conductor por el movimiento del pedal de freno.

El modo de funcionamiento se basa en transformar el giro del motor eléctrico en un movimiento de carrera alternativa de dos pistones por medio de una pieza excéntrica que arrastra el eje del motor.

Acumulador de baja presión:

Se llena del liquido del freno que transita por la electroválvula de escape, si hay una variación importante de adherencia en el suelo.

El nivel de presión necesario para el llenado del acumulador de baja presión debe ser lo suficientemente bajo para no contrariar la caída de presión en fase de regulación, pero lo suficientemente importante como para vencer en cualquier circunstancia el tarado de la válvula de entrada de la bomba.

El caudal medio evacuado por la bomba es inferior al volumen máximo suministrado en situación de baja presión.

En la figura se ve un hidrogrupo o unidad de regulación hidráulica.

A- Canalización de llegada de la bomba de frenos(circuito primario).

B- Canalización de llegada de la bomba de frenos

(circuito secundario).

C- Canalización de salida del hidrogrupo que va a

la rueda delantera izquierda.

D- Canalización de salida del hidrogrupo que va a

la rueda trasera derecha.

E- Canalización de salida del hidrogrupo que va a

la rueda trasera izquierda.

F- Canalización de salida del hidrogrupo que va a

rueda delantera derecha

Señal del switch de luces de freno: La información del contactor luces de stop tiene como misión permitir abandonar el modo ABS lo mas rápidamente posible cuando sea necesario. En efecto si el ABS esta funcionando y el conductor suelta el pedal de freno con el fin de interrumpir la frenada, la señal transmitida por el contactor de stop permitirá cesar la regulación mas rápidamente.

Ruido y confort de la regulación: Una regulación ABS conduce a unas aperturas y a unos cierres de las electro válvulas, al funcionamiento de un grupo motor-bomba, así como a unos movimientos del liquido en un circuito cerrado, es decir, con retorno del liquido hacia la bomba de frenos. Esto genera un ruido durante la regulación, acompañado por unos movimientos del pedal de frenos. Los ruidos son mas o menos perceptibles en el habitáculo según la implantación arquitectónica del bloque hidráulico y la naturaleza de los aislantes fónicos que posea el vehículo.

Estos ruidos, asociados a la remontada del pedal de frenos presenta sin embargo la ventaja de informar al conductor sobre el activado del ABS y, por lo tanto, sobre la aparición de unas condiciones precarias de circulación. La conducción podrá entonces adaptarse en consecuencia.

Detectores de rueda

Los detectores de rueda o de régimen, también llamados captadores de rueda miden la velocidad instantánea en cada rueda.

El conjunto esta compuesto por un captador (1) y un generador de impulsos o rueda fónica (3) fijado sobre un órgano giratorio.

La disposición puede ser axial, radial o tangencial (axial ruedas delanteras, tangencial ruedas traseras).

Para obtener una señal correcta, conviene mantener un entrehierro (2) entre el captador y el generador de impulsos. El captador va unido al calculador mediante cableado.

El captador funciona según el principio de la inducción; en la cabeza del captador se encuentran dos imanes permanentes y una bobina. El flujo magnético es modificado por el desfile de los dientes del generador de impulsos. La variación del campo magnético que atraviesa la bobina genera una tensión alternativa casi sinusoidal cuya frecuencia es proporcional a la velocidad de la rueda. La amplitud de la tensión en el captador es función de la distancia (entre-hierro) entre diente y captador y de la frecuencia.

Funcionamiento hidráulico del sistema ABS.

Si la fuerza de frenado es menor que la fuerza de adherencia entonces no hay frenado con regulación, el sistema ABS no se activa.

Si la fuerza de frenado es mayor que la fuerza de adherencia (las ruedas tienden a bloquearse) entonces si hay frenado con regulación, el sistema ABS se activa.

Cuando tenemos un frenado con regulación distinguiremos tres estados:

- El mantenimiento de presión.

- La disminución de presión.

- El aumento de presión.

El mantenimiento de presión:

La electro válvula de admisión se cierra y aísla la bomba de frenos del bombin en la rueda. El aumento de presión de frenado es imposible.

La disminución de presión (disminución de la tendencia al bloqueo): Esta fase interviene solo cuando la fase de mantenimiento de presión no ha sido suficiente.

La electro válvula de admisión permanece cerrada. Simultáneamente, la electro válvula de escape se abre y la bomba se pone en funcionamiento.

La bajada de presión se efectúa instantáneamente gracias al acumulador de baja presión, cuya capacidad varia. La acción de la bomba permite rechazar el liquido almacenado en los acumuladores hacia la bomba de frenos.

El aumento de presión (aumento de frenado): La electro válvula de escape se cierra y la electro válvula de admisión se abre. La bomba de frenos esta otra vez unida al bombin de la rueda.

La alimentación hidráulica se efectúa gracias a la bomba de frenos, pero también por medio del motor-bomba (en el caso en el que no este vació el acumulador).

Como el volumen de liquido de freno transportado es por término medio mayor que el volumen que va de los consumidores hacia los acumuladores de baja presión, estos últimos sirven únicamente a los acumuladores intermediarios para puntas de caudal cortas. La bomba rechaza el liquido de freno de los acumuladores de baja presión hacia los circuitos de freno (bomba de freno o bombin, dependiendo del reglaje de las electro válvulas de admisión).

Según el caudal de la bomba, la posición de los pistones de la bomba de frenos, y por consiguiente, la posición del pedal corresponde a la absorción momentánea del bombin de freno con un cierto decalado. Por ello, el pedal se encuentra en posición alta durante las presiones bajas y en posición baja durante las presiones altas. Este cambio de presión regular provoca un movimiento del pedal (pulsación) y señala al conductor que esta en el curso de una regulación.

NOTA: Independientemente del estado eléctrico de las electro válvulas, se puede en cualquier momento reducir la presión de frenado soltando el pedal de freno. La disminución de la presión se efectúa por medio de la válvula anti retorno colocada en paralelo con la válvula de admisión.

CALCULADOR (Unidad electrónica de mando).

Las informaciones medidas por los captadores de rueda transformadas eléctricamente son tratadas en paralelo mediante dos microcomputadores (microprocesadores). En caso de desigualdad en las informaciones recibidas, el calculador reconoce un fallo y se inicializa un proceso de regulación del sistema ABS. Tras la amplificación, las señales de salida aseguran la activación de las electroválvulas y el motor-bomba.

El calculador trabaja según el principio de la redundancia simétrica; los dos microcomputadores son diferentes, tratan la misma información y utilizan un mecanismo de cambio de información jerarquizada para comunicar. Cada microcomputador esta programado con unos algoritmos de calculo diferentes. En caso de no conformidad de las señales tratadas, en caso de avería o fallo en la instalación, el calculador limita el funcionamiento de los sistemas según un proceso apropiado. El fallo es señalado por un testigo en el cuadro de instrumentos y puede ser interpretado mediante un útil de diagnostico. Dado el avance de la electrónica el calculador cada vez es mayor su capacidad para auto diagnosticarse los fallos en el sistema ABS.

La diagnosis que hace un calculador cubre dos aspectos:

- El primer aspecto corresponde a las acciones que realiza el calculador de manera autónoma para verificar sus periféricos, así como su propio funcionamiento; es decir el autodiagnóstico.

- La otra parte del diagnostico concierne al acceso de las informaciones o datos relativos al estado del sistema, memorizados o no, por un operador exterior; se trata del diagnostico exterior por parte del mecánico mediante el aparato de diagnosis.

El autodiagnóstico es un proceso automático que permite al calculador:

- Verificar sus periféricos.

- Adoptar una marcha, degradada prevista para cada tipo de avería detectada.

- Memorizar el o los fallos constatados en una memoria permanente con el fin de permitir una intervención posterior

Cualquier fallo detectado por el autodiagnóstico puede quedar memorizado en una memoria permanente y conservado, incluso si no hay tensión de alimentación.

En la inicialización (puesta bajo tensión), el calculador efectúa un cierto numero de tareas destinadas a verificar que el sistema esta en estado de arrancar. Son principalmente:

- Tests internos del calculador.

-Tests de uniones: alimentación, relé de electroválvulas, captadores.

- Interfaces hacia el exterior.

Si estos tests, son correctos, esta fase finaliza con el apagado del testigo de fallo al cabo de 2,5 segundos.

Cuando el vehículo ya esta circulando existen varios tipos de auto-controles: algunos se efectúan de forma permanente, otros necesitan unas condiciones de funcionamiento particular (velocidad vehículo superior a un cierto umbral por ejemplo); en todos los casos, los posibles tests se llevan a cabo simultánea y continuamente.

Principales valores utilizados por la lógica interna del calculador.

Informaciones físicas (transmitidas por unas señales eléctricas).

- Velocidad de las cuatro ruedas (las cuatro ruedas pueden tener velocidades diferentes en función de las fases de aceleración o de deceleración y del estado de la calzada, etc.).

- Información del contactor luces de stop.

- Resultados de los tests de control de funcionamiento (rotación de la bomba, estado de los captadores y estados de las electroválvulas).

- Velocidad de referencia:

Por cuestiones de precisión y de seguridad, la lógica calcula la velocidad del vehículo a partir de las velocidades de los cuatro ruedas. Esta información se llama velocidad de referencia. Para el calculo, la lógica tiene en cuenta además de los limites físicos (las aceleraciones y deceleraciones máximas que es posible alcanzar en las diferentes adherencias) con el fin de verificar la coherencia del resultado y en su caso corregir el valor obtenido.

- Deslizamiento de las diferentes ruedas:

El deslizamiento de una rueda es la diferencia de velocidad entre la rueda y el vehículo. Para la estrategia, que solo dispone de la velocidad de referencia como aproximación de la velocidad del vehículo, el deslizamiento es calculado a partir de la velocidad de la rueda y de la velocidad de referencia.

- Aceleraciones y deceleraciones de las ruedas:

A partir de la velocidad instantánea de una rueda (dada por el captador de velocidad), es posible calcular la aceleración o la deceleración de la rueda considerada observando la evolución de la velocidad en el tiempo.

- Reconocimiento de la adherencia longitudinal neumático-suelo:

La lógica calcula la adherencia instantánea exacta a partir del comportamiento de las ruedas. En efecto, cada tipo de adherencia conduce a unos valores de aceleración y de deceleración que son propios. Además, la lógica considera dos ámbitos de adherencia: baja (de hielo a nieve) y alta (de suelo mojado a suelo seco) que corresponden a una estrategias de regulaciones diferentes.

Reconocimiento de las condiciones de rodaje:

La lógica sabe adaptarse a un cierto numero de condiciones de rodaje que es capaz de reconocer. Entre ellas citamos las principales:

Viraje:

Las curvas se detectan observando las diferencias de velocidades de las ruedas traseras (la rueda interior en un giro es menos rápida que la rueda exterior).

Transición de adherencia (paso de alta adherencia a baja adherencia o a la inversa):

los deslizamientos de las ruedas, aceleraciones y deceleraciones se toman en cuenta para reconocer esta situación.

Asimétrica (dos ruedas de un mismo lado sobre alta adherencia y las otras sobre baja adherencia):

los deslizamientos de las ruedas de un mismo lado se comparan con los deslizamientos de las ruedas del otro lado.

- Ordenes de regulación:

la intervención decidida por la lógica se traduce en unas ordenes eléctricas enviadas a las electroválvulas y al grupo motor-bomba, según el cuadro siguiente:

Función especifica de cada elemento

Módulo de control del sistema de frenos antiblocantes (ABSCM):

• Calcula y determina las condiciones de las ruedas y de la carrocería en función de las velocidades de las ruedas, y efectúa una decisión acorde a la situación actual para controlar la unidad hidráulica.

• En el modo de operación de ABS, el módulo envía una señal de control cooperativa al módulo de control de la transmisión automática. (Sólo vehículos con A/T).• Al girar el interruptor de encendido a la posición ON, el módulo efectúa un autodiagnóstico, si detecta alguna condición anormal, desconecta el sistema.

• Comunica con el monitor selector.

Unidad hidráulica (H/U):

En el modo de operación de ABS, la H/U cambia los conductos de líquido para controlar la presión del líquido de los cilindros de rueda, como respuesta a la instrucción recibida del ABSCM. La H/U también forma parte del conducto del líquido de frenos que se extiende desde el cilindro maestro a los cilindros de rueda, junto con las tuberías.

Sensor de velocidad de la rueda (sensor de ABS):

Detecta la velocidad de la rueda en función del cambio en la densidad del flujo magnético que pasa a través del sensor, y la convierte en una señal eléctrica que será transmitida al ABSCM.

Rueda fónica:

El cambio en la densidad del flujo magnético es detectado por los dientes provistos alrededor de la rueda fónica para que el sensor de ABS genere una señal eléctrica.

Sensor G (sólo vehículos AWD):

Detecta un cambio en G en la dirección longitudinal del vehículo y lo transmite al ABSCM en términos de un cambio en el voltaje.

Caja de relés:

Aloja al relé de la válvula y al relé del motor.

Relé de la válvula:

Actúa como interruptor de alimentación de la válvula de solenoide y de la bobina del relé del motor, como respuesta a una instrucción recibida del ABSCM. El relé de la válvula también constituye uno de los circuitos de mando duplicados de el piloto de ABS.

Relé del motor:

Sirve como interruptor de alimentación del motor de la bomba, como respuesta a una instrucción recibida del ABSCM.

Interruptor de la luz de parada:

Informa al ABSCM si se está pisando o no el pedal del freno como condición para determinar la operación del ABS.

Piloto de ABS:

Alerta al conductor que hay una anomalía en el ABS. Estando conectados el conector de diagnóstico y el terminal de diagnóstico, la luz destella para indicar los códigos de averías como respuesta a una instrucción recibida del ABSCM.

Módulo de control de la transmisión automática (TCM) (Sólo vehículos con A/T):

Proporciona los controles para los cambios (fijando la velocidad en 3a o cambiando las características de transmisión entre las ruedas delanteras y traseras en un vehículo 4WD) como respuesta a una instrucción recibida del ABSCM.

Para ver el gráfico seleccione la opción "Descargar" del menú superior

Diagrama de control ABS v/s (presion,aceleración,velocidad)

TIPOS DE ABS

BOSCH:

1. - 2 LS, se compone de 4 sensores

4 solenoides

4 canales

Sus pulsaciones fluctúan entre 8 a 12 por segundo. Además consta de una ECM, un RELE y una UNIDAD HIDRAULICA.

2. - 5.3 S, se compone de 4 sensores

8 solenoides

4 canales

Sus pulsaciones de frenado son del margen entre 16 a 18 veces por segundo. Consta con los mismos componentes del anterior.

3. - a) 5.3 I, tiene lo mismo que el 5.3 S, pero mas el sistema, distribución electrónico de frenado (EBD) y un sensor llamado G (mide el grado de inclinación del vehículo).

b) 5.3 I + EBD +TCS, idéntico del anterior, y trae un sistema adicional, control de tracción (TCS). Contiene 2 solenoides mas por la TCS.

c) 5.3 I + EBD +TCS +VDC, igual que el anterior + un sistema VDC (control dinámico del vehículo), por ende lleva 2 sensores de presión.

NIPPON:

1. - 2E, se compone de 4 sensores

3 solenoides + una válvula mecánica

4 canales

Sus pulsaciones son de 8 a 10 veces por segundo. Consta de una ECM, un RELE y una UNIDAD HIDRAULICA.-

Los nuevos sistemas de frenado

Mucho ha llovido desde que el ABS (Antilock Braking System) revolucionara el mundo del automóvil. Por vez primera un sistema electrónico era capaz de actuar más allá del conductor, regulando la frenada para evitar el bloqueo de las ruedas y manteniendo la dirección. Desde entonces, este sistema se ha ido perfeccionando dando lugar a nuevos modelos aún más seguros: el asistente de frenada de emergencia BAS, el repartidor de frenada electrónico EBV (EBD) o los frenos direccionales SERVOTRONIC.

BAS Brake Assist System

Ante una situación de peligro, un sensor detecta que hemos pisado rápidamente y con fuerza el freno. En ese momento actúa el servofreno adicional aumentando al máximo la presión de frenado y reduciendo la distancia recorrida.

EBV Electronic Brake Variation System(EBD)

A través de un sensor, se regula la frenada entre el eje delantero y trasero según el peso de cada uno, enviando más o menos presión a las ruedas.

SERVOTRONIC

Un nuevo sistema de frenado direccional que se activa al frenar en las curvas. Cuar1do detecta que las ruedas de un lado giran menos en una curva y hacia dónde se está girando, frena más las ruedas de uno de los lados para conseguir dar un efecto direccional y compensar la inercia del peso v la velocidad.

EBV (EBD)

Especialmente en vehículos de tracción delantera, el ABS trabaja en combinación con la distribución electrónica de la fuerza de frenado (EBV), que garantiza una óptima presión de frenado en las ruedas traseras. Al frenar a fondo, en los vehículos de tracción delantera las ruedas traseras tienden a perder adherencia, por lo que el sistema EBV transmite en tal caso una presión de frenado menor (mayor, en caso de frenar normalmente) al eje trasero.

Con el vehículo cargado se transfiere a las ruedas traseras una presión de frenado aún mayor, lo que se traduce en un mejor aprovechamiento de la fuerza de frenado del eje trasero, mayor efectividad y un desgaste mas homogéneo de las balatas.

En situaciones de emergencia, la mayoría de los conductores cometen dos errores típicos al frenar: pisan el freno con demasiada suavidad o comienzan a frenar con precaución, aumentando la presión a medida que el peligro se acerca. Todo ello alarga innecesariamente el recorrido de frenado, porque el ABS no entra en acción o bien lo hace demasiado tarde.

BAS

Servofreno de emergencia. Cuando el sistema reconoce una situación de emergencia que exige un frenazo a fondo aplica inmediatamente la máxima presión de frenado.

El servofreno consta de dos cámaras separadas por un diafragma móvil y sometidas a una depresión constante. Al accionar el pedal de freno, se abre una válvula electromagnética que permite la entrada de aire en una de las cámaras, variando la presión de forma proporcional a la posición del pedal de freno.

Se incorpora un sensor de desplazamiento del diafragma que detecta cualquier movimiento del pedal del freno. Los datos recibidos se transmiten a la unidad de mando del BAS, donde se analizan permanentemente.

Esta unidad de mando reconoce cualquier variación especialmente rápida en la posición del pedal del freno y la identifica con una situación de emergencia. Inmediatamente se activa una válvula electromagnética que deja entrar aire en una de las cámaras del servofreno, con lo que se genera la presión máxima de frenado.

Cuando el conductor retira el pie del freno, la unidad de control reacciona cerrando inmediatamente la válvula, dando por concluida la intervención del servofreno de emergencia.

Al estar interconectado con las unidades de mando del ABS, ASR o ESP, así; como con el equipo electrónico del motor y el cambio, el BAS recibe información durante la marcha que le permiten garantizar en todas las situaciones una óptima adaptación de la presión de frenado. De este modo se puede efectuar un frenado a fondo en el momento oportuno.

BDC

Control Dinámico de Frenado. Tiene una función comparable a la del BAS.

ETS

Sistema de reacción regulado electrónicamente

Antes, cuando se producían problemas de tracción se recurría al diferencial de bloqueo automático (ASD) en el que el efecto bloqueante se genera en los discos del diferencial o bien, a la tracción total.

Hoy en día se encomienda esta tarea a dos sistemas avanzados: el sistema electrónico de tracción (ETS) o el sistema de tracción antideslizante (ASR).

El sistema electrónico de tracción (ETS ) garantiza una máxima tracción al arrancar o al acelerar, incluso en situaciones extremas. Sin intervenir en el sistema de gestión del motor, se aplican los frenos de forma selectiva sobre las ruedas motrices.

Al igual que en el ABS, los sensores de las ruedas informan sobre la velocidad de giro de las mismas. Si una de las ruedas motrices empieza a girar en vacío, el ETS incrementa la presión de frenado sobre la rueda en cuestión y la frena instantáneamente.

El momento de frenado generado en la rueda que tiende a patinar se transmite inmediatamente en forma de par de accionamiento a la rueda con mejor adherencia. Cuando se normaliza el par de giro se deja de aplicar la presión de frenado.

De este modo, la rueda se mantiene siempre en el margen más favorable de tracción y el vehículo conserva su trayectoria.

Esta intervención sobre los frenos se puede efectuar al arrancar en un camino con diferente adherencia, actuando como un bloqueo de diferencial.

El EDS (bloqueo de diferencial electrónico) es muy similar al ETS y, al igual que este, tampoco interviene en el sistema electrónico de gestión del motor.

TRACS

Traction Control System, (Control de tracción). Presenta una estructura y modo de funcionamiento similares a los del EDS.

ASR

Mientras que la fórmula del ETS para mejorar la tracción consiste en aplicar los frenos, el ASR interviene además, en caso necesario, en el sistema de gestión del motor, ofreciendo una mayor estabilidad desde el arranque hasta la velocidad máxima.

Este plus de seguridad se pone de manifiesto sobre todo en automóviles con motor de gran potencia: en caminos mojados o congelados, incluso a los conductores más experimentados les cuesta manejar el acelerador de forma tan precisa y rápida como lo hace el ASR.

Cada rueda cuenta con un sensor que registra su velocidad de giro. Estos datos son analizados en la unidad de mando. Si el conductor pisa el acelerador con tanta fuerza que las ruedas motrices empiezan a girar en vacío, el ASR deduce que el par de accionamiento del motor es demasiado elevado. Con el acelerador electrónico se actúa sobre la mariposa de estrangulación en milésimas de segundo, con lo que automáticamente se reduce la aceleración (aunque el conductor esté pisando a fondo el acelerador). En caso de resbalamiento acusado de las ruedas, el sistema interviene además frenando una de las ruedas motrices o ambas simultáneamente (si la velocidad supera los 40 Km./h).

El ASR utiliza 2 circuitos de regulación: el del equipo de frenos y el del motor. Además del efecto de frenado con regulación del resbalamiento del ABS, el ASR impide que las ruedas motrices giren en vacío y contribuye a estabilizar la trayectoria del vehículo independientemente de la velocidad al arrancar y acelerar, en curvas, con placas de hielo o al maniobrar bruscamente.

DSA

Sistema antiresbalamiento funciona a cualquier velocidad. Este equipo aprovecha el sistema de sensores del ABS y la gestión electrónica del motor para impedir que las ruedas giren en vacío.

Pero, a diferencia del ASR, no interviene sobre los frenos, ni varía la potencia del motor a través de la mariposa de estrangulación, sino que actúa sobre el caudal de inyección de combustible. El conductor nota claramente la intervención del sistema.